Pres ve kalıp sistemleri, metal şekillendirme endüstrisinin kalbini oluşturur. Otomotivden savunma sanayine, beyaz eşyadan havacılığa kadar çok geniş bir sektörel yelpazede; sac şekillendirme, dövme, kesme, bükme, derin çekme ve plastik enjeksiyon gibi işlemler kalıplar aracılığıyla gerçekleştirilir. Kalıp ve pres sistemleri yalnızca ürünün geometrisini belirlemekle kalmaz; aynı zamanda ürünün mekanik özelliklerini, üretim hızını, maliyetini ve kalite seviyesini doğrudan etkiler.

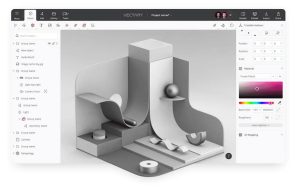

ANSYS Mechanical, pres ve kalıp tasarımlarının doğruluğunu değerlendirmek, aşınma ömürlerini tahmin etmek, büyük deformasyon etkilerini incelemek ve optimizasyon yapmak için güçlü bir simülasyon ortamı sunar. Doğru modelleme stratejileriyle kalıp–pres etkileşimi, malzeme akışı, kontak sürtünmesi, kalıp rijitliği, ısıl etkiler ve yorulma davranışları güvenilir şekilde öngörülebilir.

Bu yazıda, ANSYS Mechanical’de pres ve kalıp tasarımlarının nasıl modellenmesi gerektiğini, kullanılan yöntemleri, doğru stratejileri, sık yapılan hataları, örnek uygulamaları ve endüstrideki kritik kullanım senaryolarını uzun ve detaylı bir biçimde ele alacağız.

1. Pres ve Kalıp Sistemlerinin Mühendislikteki Önemi

-

Pres makineleri: Sac metal, alüminyum veya çelik gibi malzemeleri şekillendirmek için mekanik, hidrolik veya servo kontrollü kuvvet uygular.

-

Kalıplar: Şekillendirme işleminin ana aracıdır; ürün geometrisini doğrudan belirler.

-

Kritik noktalar:

-

Kalıp rijitliği → parça toleranslarını belirler.

-

Yüzey aşınması → kalıp ömrünü kısaltır.

-

Sürtünme → enerji ihtiyacını artırır, yüzey kalitesini düşürür.

-

Örnek: Otomotiv kapı panellerinin derin çekme kalıpları, hem yüksek estetik kalite hem de düşük hatalı parça oranı için optimize edilmelidir.

2. ANSYS Mechanical ile Pres–Kalıp Analizine Yaklaşım

ANSYS’te pres ve kalıp modelleme, aşağıdaki aşamalardan oluşur:

-

Geometri hazırlığı (SpaceClaim): Kalıp yüzeyleri ve iş parçası geometrisi sadeleştirilir.

-

Malzeme tanımı: Kalıp çeliği (H13, D2 vb.) elastik–plastik; sac metal (DC04, AlMg, DP çelik) nonlineer elastoplastik olarak tanımlanır.

-

Kontak tanımı: Kalıp–iş parçası, iş parçası–zımba, iş parçası–blank holder arası frictional contact.

-

Yük ve sınır koşulları: Pres kuvveti, zımba hareketi, blank holder basıncı.

-

Çözüm stratejisi: Büyük deformasyon, nonlineer malzeme, nonlineer kontak.

-

Sonuçların değerlendirilmesi: İnce kalınlık bölgeleri, kırışma, yırtılma, yaylanma (springback).

3. Malzeme Modelleri: Kalıp ve İş Parçası İçin

-

Kalıp malzemeleri: Genellikle sıcak iş takım çelikleri (H13), soğuk iş takım çelikleri (D2). Elastikiyet modülü, akma dayanımı ve yorulma dayanımı yüksek. ANSYS’te elastoplastik + yorulma modeli kullanılabilir.

-

Sac malzemeleri:

-

DC04 (yumuşak çelik): derin çekme için.

-

DP çelikler: yüksek dayanımlı.

-

Alüminyum 5xxx, 6xxx serisi: hafiflik için.

-

Malzeme kartında: elasto-plastik davranış + akma kriteri (Hill, von Mises).

-

Öneri: Nonlineer analizlerde multilinear stress–strain eğrisi kullanın.

4. Kontak Stratejileri

Pres ve kalıp analizinde en kritik faktörlerden biri kontak modellemesidir.

-

Frictional contact: Sac metal ile kalıp arasındaki sürtünme katsayısı 0.05–0.2 aralığında.

-

No separation: İş parçası kalıba oturduğunda kayabilir ama ayrılmaz.

-

Augmented Lagrange yöntemi: Temas basınçlarını daha doğru hesaplar.

Örnek: Derin çekme analizinde, düşük sürtünme katsayısı → kırışma; yüksek sürtünme katsayısı → yırtılma.

5. Yük ve Sınır Şartları

-

Pres kuvveti: Hidrolik veya mekanik presin nominal kapasitesi.

-

Zımba hareketi: Genellikle yer değiştirme kontrollü.

-

Blank holder kuvveti: Sacın kırışmasını engellemek için.

-

Yerçekimi: Özellikle büyük parçalar için dikkate alınabilir.

6. Mesh Stratejileri

-

Sac metal: İnce geometri → shell elemanlar önerilir.

-

Kalıp: Rijit ve kalın → solid elemanlarla temsil edilebilir.

-

İnce bölgeler: Adaptif mesh (remeshing) teknikleri.

Mesh bağımsızlık testi yapılmazsa ince bölgelerde yanlış gerilme dağılımları görülebilir.

7. Büyük Deformasyon (Large Deflection) Ayarı

Pres–kalıp analizinde büyük deformasyon kaçınılmazdır. ANSYS’te Large Deflection aktif edilmelidir. Bu ayar, sacın kıvrılması, kırışması ve yaylanmasını doğru simüle eder.

8. Springback (Yaylanma) Analizi

Sac metal kalıp altında şekillendikten sonra elastik geri dönüş gösterir. Bu, springback olarak bilinir.

-

ANSYS’te springback analizi için: Kalıp kuvvetleri kaldırıldıktan sonra son adımda deformasyonlar incelenir.

-

Tasarımcı için kritik: Toleransları karşılamak için kalıp geometri ön telafi (compensation).

9. Kalıp Rijitliği ve Dayanımı

Kalıplar da yük taşır. Aşırı yüklenme durumunda kalıpta çatlama veya aşınma olabilir. ANSYS ile kalıp gerilmeleri incelenerek kritik bölgelerde optimum kalınlık veya malzeme değişimi yapılabilir.

10. Termal Etkiler

Pres–kalıp sistemlerinde özellikle sıcak şekillendirme, dövme ve plastik enjeksiyon süreçlerinde sıcaklık dağılımları çok önemlidir.

-

Kalıp çeliği sıcaklığa bağlı özelliklerle tanımlanmalıdır.

-

Termal–yapısal kuplaj kullanılarak sıcaklık dağılımının gerilme ve deformasyona etkisi incelenebilir.

11. Yorulma ve Aşınma Analizi

Kalıplar milyonlarca çevrim çalışır. Bu nedenle yorulma ömrü kritik bir parametredir.

-

Yorulma analizleri: ANSYS Fatigue Tool ile yapılabilir.

-

Aşınma tahmini: Yüksek temas basınçlı bölgelerde yüzey sertleştirme çözümleri değerlendirilebilir.

12. Optimizasyon Çalışmaları

ANSYS DesignXplorer ile kalıp geometrisi, kalınlığı, rib yerleşimi ve blank holder kuvveti optimize edilebilir.

-

Amaç: Minimum kalıp kütlesi + maksimum dayanım + minimum springback.

-

Kısıt: Parça boyutsal toleransları.

13. Örnek Uygulama: Otomotiv Kapı Paneli Derin Çekme

-

Geometri: Sac metal (DC04), kalıp çeliği (H13).

-

Parametreler: Blank holder kuvveti, sürtünme katsayısı.

-

Sonuç: Optimum parametrelerle kırışma engellenmiş, yırtılma oluşmamış, springback %30 azaltılmış.

14. Endüstriyel Senaryolar

-

Otomotiv: Kaporta parçalarının derin çekme kalıpları.

-

Beyaz eşya: Çamaşır makinesi kazan gövdesi sac çekme.

-

Savunma: Zırh plakalarının sıcak şekillendirilmesi.

-

Enerji: Türbin kanadı dövme kalıpları.

15. Sık Yapılan Hatalar

-

Kontak sürtünme katsayısını yanlış seçmek.

-

Springback analizini atlamak.

-

Kalıp rijitliğini göz ardı etmek.

-

Malzeme modelini lineer elastik tanımlamak.

Sonuç

Pres ve kalıp tasarımlarının başarısı, yalnızca doğru geometriye sahip olmaya değil; aynı zamanda malzeme davranışını, temas koşullarını, büyük deformasyon etkilerini, yaylanmayı ve yorulmayı doğru simüle etmeye bağlıdır. ANSYS Mechanical, bu kapsamda güçlü bir araç seti sunarak tasarımcıya hem güvenilirlik hem de optimizasyon imkânı sağlar.

Doğru stratejilerle yapılan analizler, hatalı üretim oranını düşürür, kalıp ömrünü uzatır, maliyeti azaltır ve ürün kalitesini artırır. Yanlış stratejiler ise kırışma, yırtılma, sızdırmazlık kayıpları ve yüksek fire oranı gibi ciddi üretim problemlerine yol açar.

Özetle: Pres ve kalıp tasarımlarında ANSYS modellemesi, güvenli, ekonomik ve yüksek kaliteli üretimin temel taşıdır.